对于现阶段的乳化液废水还有冷轧含油废水,虽然使用方法比较多,但是基本都勋在处理成本较高或者是处理困难等局限性。因此,接下来,和大家探讨下通过回用工艺的角度切入,针对冷轧含油和乳化液废水的具体特征进行说明的基础上,根据具体案例以冷轧含油和乳化液废水处理的回用工艺为中心进行简单的分析和研究,来说明该工艺的强大应用价值。

1、乳化液和冷轧含油废水特征分析

相比于其他类型的废水不同的是,虽然乳化液废水的水量特别小,但是却有大量的油还有化学需氧量存在于水体当中,与此同时水中的油基本表现为乳化状态。相比之下,冷轧含油的水量则明显大很多,存在大量游离油、分散油存在于水体中。因为含油废水的来源之间具有较大差异性,所以导致了存在着水体中的油污染物在成分、存在状态等各方面也会出现明显的差异,因此在对其进行深度处理的过程中要结合实际情况选择与之相对应的处理工艺技术。常规情况下,乳化液废水的酸碱值在6到8之中,并且每升乳化液废水中包含着500到2000毫克的油,因此其化学需氧量要在5000到20000毫克之中。粒径通常在20微米以内,并且含油废水的酸碱值要在8到12之间,每升含油废水中包含着50到300毫克左右的油,并且化学需氧量差不多在500到2500毫克之间,粒径则基本在20到50微米之间。

2、乳化液废水和冷轧含油废水深度处理的回用工艺研究

2.1工艺流程

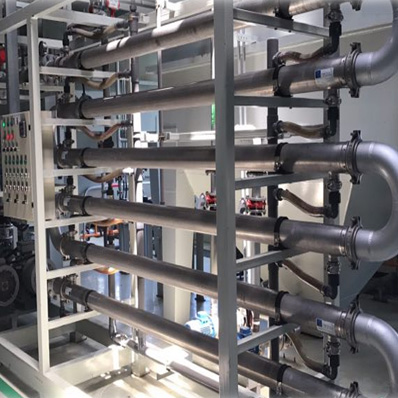

在选择回用工艺对冷轧含油和乳化液废水进行深度处理时,需要先进行处理乳化液,之后再将乳化液废水引入到调节池中,针对其水质、水量进行相应的调节后,可以将适量的破乳剂添加到其中,导致乳化液废水能够在调节池中完成化学破乳,初步实现分离油和水。之后利用气浮过滤的方式,将残留在乳化液废水当中的悬浮物、机械性杂质等全部过滤干净,在处理后的乳化液废水引进到循环池中,使用不锈钢膜超滤系统对其进行过滤处理后,便可以一起与冷轧含油废水进行处理。

在进行处理乳化液废水和冷轧含油废水时,同样要将废水引入到调节这时废水经过自流池中,使用提升泵将其向一级含油废水絮凝池进行运送,与此同时将适量的化学絮凝剂投入到其中,等待废水经过处理并进入到气浮池后再进行相关的气浮处理。这时废水经过自流将自动进入到第二座絮凝池和第第二座气浮池,之后同样经过二次处理后的废水,再通过冷却塔进行冷却。之后流入到一级生物接触氧化池中,用来对存留在废水中的大量化学需氧量进行降解处理。此时的废水将进入到一级高密度沉淀池当中完成分离泥和水的处理。浓度较高的污泥会直接进入到浓缩池,然而浓度较低的污泥则需要先进入到一级接触氧化池,等待浓度提升到一定水平后再进入浓缩池中进行相关处理。对于分离后的废水要在完成二次化学需氧量降解处理后,从二级沉淀池中排出,等待深度的处理。

2.2应用案例

接额下来选择以某工厂处理乳化液废水和冷轧含油废水为例子,该工厂中的乳化液废水和冷轧含油废水水量分别是m3/h和450m3/h,在其中通过使用一二级气浮池、含油废水调节池、一二级生物接触氧化池等一系列设备完成对冷轧含油和乳化液废水的处理后,其化学需氧量分别下降到每升2000毫克和每升500到1000毫克,尤其是在使用超滤膜处理后,乳化液废水中含油量每升之后不到50毫克,并且冷轧含油中的油量也从原本的每升100毫克左右降低到现在的不足1毫克,去除率也分别达到了92%和98%,在使用回用工艺对冷轧含油和乳化液废水进行深度处理后,其处理后的废水的化学需氧量每升不足10毫克,几乎没有油量,回收率达到了90%以上。冷轧废水再深度处理前的酸碱值在6到9之间,电导率仍旧保持在100以内,浊度则不足0.3NTU,油量也是从原本的每升0.3毫克左右迅速下降到0毫克,处理效果也非常明显。

以上是关于乳化液和冷轧含油废水处理回用技术的内容,若想了解更多关于乳化液废水处理内容,欢迎关注安峰环保官网,谢谢。