项目背景:

脱模废水主要是COD超标对水质的污染比较严重,脱模废水想要达到零排放,就需要对废水进行预处理。之前企业对于此类废水的处理,进行大比例稀释,达到可以排放的比例再进行排放出去。此种方法后来被国家明令禁止。目前,安峰环保对于脱模废水的处理,是通过废水处理设备处理后排放至标准。脱模废水处理采用化学法或生物法降解方法处理。常熟开发区某外资企业,因工厂扩产需求,需增加压铸产线,生产过程中会产生大量脱膜废水,依环保规定需对此废水进行氮、磷零排放。安峰公司最终获得客户认可并负责从工艺设计到安装实施该项目。

一、说明:

1.1脱膜废水原水质参考

| 序号 | 项目 | 单位 | 水质 |

| 1 | PH | 6.57 | |

| 2 | COD | mg/L | <2000 |

| 3 | 电导率 | us/cm | 4780 |

| 4 | TN | mg/L | <300 |

因生产产生的脱膜废水中含有氮元素,环保局要求做到“零排放”。

零排放:就其内容而言,一方面是要控制生产过程中不得已产生的废弃物排放,将其减少到零;另一方面是将不得已排放的废弃物充分利用,最终消灭不可再生资源和能源的存在。从20世纪70年代工业部门就开始摸索“零排放”,那时主要指没有废水从工厂排出,所有废水经过二级或三级污水处理,除了回用就只剩下转化为固体的废渣。零排放技术是综合应用膜分离,蒸发结晶和/或干燥等物理、化学、生化过程,将废水当中的固体杂质浓缩至很高浓度,大部分水已返回循环回用,剩下少量伴随固体废料的水,选择以下任何一种深度处理。

a.蒸发/结晶

b.蒸发/干燥

c.太阳蒸发池自然蒸发

d.用于生产副产品,进入固体产品

e.喷入焚烧炉作为垃圾处理

f.被固体废料(例如飞灰)吸收,作为固体废料处

根据目前的原水水质,同时为了降低环境成本,也为了节约水资源,考虑到占地、废水回用等因素。安峰公司做了大量的试验,在和业主的多次沟通后决定采用预处理+蒸发干燥处理作为本次除氮的主要工艺。

二、工艺方案:

工艺设计思路:

废水“零排放”使用低温蒸发设备,前端增加预处理系统,降低废水中的油脂含量及大颗粒悬浮物,预处理后废液进入蒸发设备,清液回收至生产工艺系统,浓液委外处理,达到零排放的工艺。

2.1废水“零排放”处理流程图:

2.2工艺说明:

处理装置可分为以下四个单元:

预处理单元(膜处理浓缩),“零排放”处理单元(蒸发设备)、出水收集及回用单元、设备维护单元,从而保证设备稳定运行,处理水达标回用。

a、预处理单元:原水经由隔油、除渣、调节pH处理,减少进系统的大颗粒并降低设备结垢可能性。

b、“零排放”处理单元:预处理单元的废水进入蒸发设备,达到零排放,回用的目的,废水出水率90%以上。

c、出水收集及回用单元:出水清水部分回用至工艺用水环节,浓缩液最终委外处理,降低委外成本,达到零排放的目的。

d、设备维护单元:为防止设备结垢、提高设备使用寿命,需配备相应化学药剂添加(阻垢剂、清洗剂、消泡剂等)。

2.3设备介绍

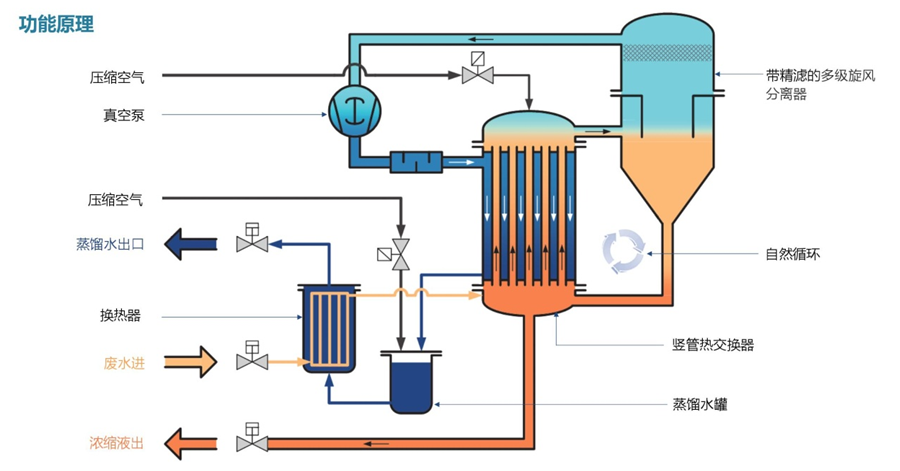

c、蒸发设备(下图)

设备介绍:

现场照片:

运行能耗及收益情况:

| 项目 | 目前运行费用(元/吨水) |

| 委外费用 | 3000 |

| 项目 | 预估运行费用(元/吨水) |

| 电费、水费、耗材及维护 | 200 |

| 委外费用(按90%处理效率计算) | 300 |

| 总计 | 500 |

备注:该客户每年约产生1300吨含氮废水,如果全部委外处理大约会产生:3000*1300=650万元,

采用我司设计的“零排放”工艺,每年运行费用大约:550*1300=71.5万元,节约578.5万元,设备投资回报率非常可观。

目前该区域现代机械加工工业的压铸等机加工行业工艺中会有脱模剂的使用,但通常工厂脱模废水年产量会低于5000t,考虑到小水量的废水单独建立废水站会产生占地大、管理成本高、效果难以有效保障等因素,结合工厂精简管理成本的原则,我司设计的“零排放”方案的优点在于可完全实现“无人值守”的目标,且设备运行极其稳定(出水率90%以上且设备不产生结垢情况),设备集成度高使得占地面积大大缩减(可实现在生产现场安装);不仅带来显著的处理成本的降低,同时给企业带来更多管理上的方便。