含油废水中油脂量较高时,可以采用分离法、沉淀法和化学法去除。分离法对含油废水处理效果如何?通过含油废水分离法小试装备,可以看到最终水处理效果。分离法小试装置加入磁粉、絮凝剂、助凝剂等,观察含油废水最终效果如何。安峰针对试验条件和方法、试验结果等进行最终讨论。

1试验条件与方法

含油废水取自某炼油厂污水处理站经隔油池后的含油废水。磁粉Fe3O4含量>98%,粒径主要集中在2~12μm。絮凝剂聚合氯化铁(PFC)含量(以Fe计)≥12%。助凝剂聚丙烯酰胺(PAM),分子量>5×106。

首先取一定量的含油废水,试验PFC、PAM加入量对其除油的效果,确定最佳工艺参数。然后,根据以上工艺参数,研究投加磁粉的磁絮凝效果,即考察磁粉与絮凝剂加入量的匹配关系以及加料顺序、搅拌条件对含油废水处理效果的影响。

试验每次取400mL含油废水置于500mL烧杯中,按照不同的试验条件分别加入磁粉、絮凝剂和助凝剂后,用搅拌仪进行搅拌,再将烧杯置于磁分离器中20min,使带有磁性物质的絮凝污泥分离去除。对处理后的水,分别测定其含油量、浊度、污泥含水率等指标。

2试验结果和讨论

2.1工艺参数的确定

经试验,对于含油量在100~200mgL的废水,当PFC加入量在25~30mgL时的除油效果较好。控制PFC加入量为30mgL条件下,改变PAM投量0.1~0.7mgL,通过试验知,随着PAM加入量的增加,含油废水的除油率逐渐提高,当PAM加入量为0.6mgL时,除油率达到最高。这是因为加入助凝剂后改善了絮凝反应环境,促进了絮凝剂PFC与水中胶体颗粒的反应。絮凝剂和助凝剂按一定比例投加时效果较好,否则过量投加助凝剂PAM后,水的除油率反而下降。由此确定,不加磁粉时PFC和PAM加入量分为30、0.6mgL。以此参数为基础,研究加入磁粉后的磁絮凝效果。

2.2磁粉对污泥的沉降速度、体积及含水率的影响

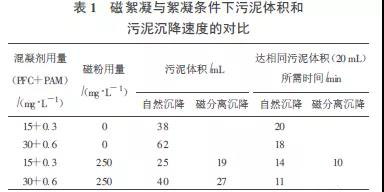

取400mL含油废水,加入PFC和磁粉,以250rmin的速度搅拌2min后,再加入PAM以50rmin的速度慢搅5min,倒入500mL的量筒中,将量筒置于磁分离器中,记录沉降20min时污泥的体积,同时,比较不加磁粉时污泥的沉降情况。试验结果见表1。

由表1可知,在相同的混凝剂的用量条件下,加入磁粉处理后的污泥体积较不加磁粉时减少了1312环境工程2007年6月第25卷第3期DOI:10.13205/j.hjgc.2007.03.003左右;达到相同的污泥体积,自然沉降需要20min,而磁分离沉降仅需9~10min,沉降时间缩短了一半。

这是由于磁粉的加入增加了悬浮颗粒的数量,提高了颗粒碰撞几率,同时在铁盐絮凝剂的吸附架桥作用下形成了以磁粉为核心的磁性复合絮体。

在磁场中,磁性粒子所受磁力公式为[6]:

Fm=xm·V·H(dHdL)

磁絮凝过程中,悬浮颗粒因吸附磁粉而具有磁性,相当于增大了磁性粒子的体积V,从而使磁场力Fm增大,加快了磁性絮体的沉降速度。

重复上述试验,同时改变磁场强度,控制沉降时间为30min,考察污泥体积和含水率的变化,试验结果见表2。

由表2可知,随着磁场强度的增加,污泥的沉降体积有所减少,这正是由于磁场强度H和磁性粒子磁化率χm的增大,从而使磁场力Fm增大的结果。同时经过磁场作用的磁性絮体,其颗粒间的吸引力增大,有利于将颗粒间的空隙水排出,污泥的含水率也随之降低。有研究表明[7],污泥体积的减少及含水率的降低可以缩短废水处理周期,减少设备容积以及降低污泥处理难度。

2.3磁粉加入量的影响

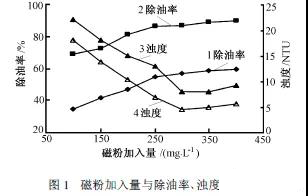

图1磁粉加入量与除油率、浊度的关系在废水含油量152mgL,浊度88NTU的条件下,按不加磁粉时絮凝反应的最佳工艺参数投加混凝剂,即PFC量为30mgL,PAM量为0.6mgL,再以不同的磁粉加入量100~400mgL进行试验,配以250rmin的速度搅拌2min和50rmin的速度慢搅5min,再进行磁分离,试验结果见图1。

图1中曲线2、4表示PFC和PAM用量分别为30mgL和0.6mgL时,磁粉量与除油率和剩余浊度的关系;曲线1、3表示只加磁粉时磁粉量与除油率和剩余浊度的关系。

比较曲线1、2可以看出,无论是否添加絮凝剂,随着磁粉加入量的增加,除油率均逐渐提高。这首先是因为磁粉本身对废水中的油类、胶态物质具有良好的吸附能力[8];其次,加入的磁粉在搅拌状态下呈悬浮状,增加了水中固体颗粒的数量,使胶体的碰撞次数增多,形成磁絮体的机会加大。

从4条曲线中还可以看出,絮凝剂与磁粉联用处理含油废水比单纯采用絮凝剂或磁粉效果要好,除油率要提高30%~40%。这是因为在絮体形成的过程中又以大量分散在废水中的磁粉为凝聚核心,使油滴和其它污染物被包裹絮体中形成磁性絮体,磁性絮体在磁分离器中能得到很好的分离,从而提高了除油效率[9]。

从曲线3可以看出,随着磁粉加入,有利于除去水中的悬浮物,降低剩余浊度,这也是由于磁粉吸附悬浮物的能力和磁絮体所具有优良的沉降性能所致。但同时发现磁粉加入量高于300mgL时,剩余浊度有所上升,这是因为磁粉投量过大后,过剩的磁粉其粒径较小者无法形成磁絮体下沉仍悬浮于水中,使剩余浊度上升。分析确定磁粉加入量为280mgL。

2.4絮凝剂加入量的影响

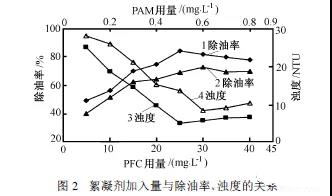

在废水含油量为128mgL,浊度为76NTU,磁粉加入量为280mgL的条件下,改变PFC用量5~40mgL,并相应改变PAM的用量0.1~0.8mgL进行试验,结果见图2。

图2中曲线1、3表示磁粉加入量为280mgL时,絮凝剂加入量与除油率和剩余浊度的关系;曲线2、4表示在没有投加磁粉的情况下,絮凝剂用量与除油率和剩余浊度的关系。

从图2中可知,无论是否投加磁粉,随着PFC用量增加,除油率不断上升,剩余浊度则逐渐下降,但是加入磁粉后的处理效果明显要提高。同时可以看出,加入磁粉后PFC投量达到25mgL时有最佳处理效果,比不加磁粉时PFC的最佳投量(30mgL)要减少。这是因为磁粉的加入在一定程度上改变了胶体或悬浮颗粒表面性质,使胶体或悬浮颗粒之间的吸引能大于排斥能促进了凝聚,这时絮凝剂的用量就相应减少了。因此,在磁粉用量为280mgL时,最佳PFC和PAM加入量分别为25、0.5mgL。

2.5加料顺序的影响

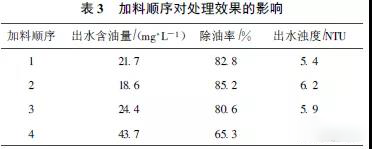

在废水含油量为126mgL,浊度为75NTU的条件下,控制磁粉、PFC、PAM用量分别为280、25、0.5mgL,试验以下4种不同加料顺序对除油率的影响:①首先同时加入磁粉和PFC快搅,然后加PAM慢搅;②先加磁粉,紧接着加PFC快搅,最后加PAM慢搅;③先加PFC,紧接着加磁粉快搅,最后加PAM慢搅;④先加PFC快搅,再加PAM,紧接着加磁粉后慢搅。快速搅拌速度为250rmin,慢速搅拌速度为50rmin。磁分离20min后废水含油量和出水浊度见表3。

由表3可知1~3加药顺序处理结果类似,只有磁粉和PFC几乎同时加入,保证两者在快速搅拌下充分接触,形成有效的磁性絮体,才能提高除油率和降低浊度。第4种加料顺序由于磁粉加入的太迟,不能及时参加絮凝反应,未能形成磁性絮团,悬浮物的磁性增强小,因此除油效果不佳。可见,在磁性絮体的形成过程中,磁粉与胶体或悬浮颗粒的结合和胶体与胶体或悬浮颗粒的结合类似,也是通过吸附凝聚作用,该过程只发生在絮凝剂加入的瞬间,一旦错过,磁粉便难以与污染物结合成磁性絮团。

2.6搅拌条件的影响

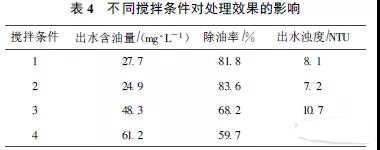

在废水含油量为152mgL,浊度为82NTU的条件下,控制磁粉、PFC、PAM用量分别为280、25、0.5mgL,加料顺序为先同时加入磁粉和PFC,然后加PAM,试验下列4种不同搅拌条件对反应的影响:①快搅(400rmin)2min+慢搅(50rmin)5min;②快搅(150rmin)2min+慢搅(50rmin)5min;③快搅(150rmin)2min+慢搅(50rmin)5min;④快搅(150rmin)2min+慢搅(80rmin)5min。磁粉和PFC在快搅时加入,PAM在慢搅时加入,试验结果见表4。

由表4可见,当快速搅拌速度较低时,磁粉难以扩散,导致磁粉与油类和其它悬浮物相互碰撞凝聚的几率减少,结果磁粉絮凝率降低,絮团磁性减弱,处理效果不佳。而当快搅速度达400rmin时的效果与250rmin搅拌速度相差不大。因此,搅拌速度并非越快越好,搅拌的目的是使磁粉迅速扩散至整个水体,与水中污染物充分接触,更高的搅拌速度既不能提高磁粉的絮凝率,又浪费能源。

同时,慢搅速度又不能过高,否则新形成的絮体就容易破碎。适宜的搅拌条件应为快搅速度250rmin,慢搅速度50rmin。

含油废水分离法小试装置基本上可以把油脂去除,效果方面还比物理处理法还要好。在分离法去除小试工艺可以改善水质条件,把含油废水处理效果达到最佳。安峰环保在含油废水等工艺上,还有其它工艺。后期将进行详细的介绍。