苏州某药企生产化学类药物,每天有1500吨氮磷超标制药废水排出。前期处理工艺中未能解决环保部门达标排放要求,现由安峰环保接手对原有处理工艺改造,处理后废水要求要符合国家对合成类工业废水零排放要求。

安峰环保对该药企原有工艺进行实地观察后,出具了制药废水氮磷零排放处理工艺方案,对原有处理工艺和现有处理工艺进行比较,通过案例分析来解决客户如何实现制药废水氮磷零排放工艺诉求。

>>>>1工程概况

1.1水质情况

该医药公司年产200t腺嘌呤、300t4-氯-2-三氟乙酰基苯胺盐酸盐,30t白藜芦醇等。一期废水量为500t/d,二期合计废水量1350t/d。废水分为高磷废水、高氨氮废水及综合废水,处理后需满足《化学合成类制药工业水污染物排放标准》(GB21904—2008)要求。该废水水质、水量及排放标准见表1。

针对该废水水质特点,采用MAP+ABR+A2/O组合工艺进行处理,控制工艺操作条件,其中MAP工段去除废水中绝大部分氮、磷,同时生成磷酸铵镁沉淀回收利用,ABR工段去除大部分有机污染物,A2/O工段进一步去除剩余有机污染物、氮、磷,以及经厌氧分解的有机氮、有机磷。

1.2工艺流程

1.2.1原工艺流程

该工艺采用钙盐沉淀法除磷,CaO投加量大,处理效率不高,反应沉淀池2中投加PAC、PAM,处理费用高;高氨氮废水接入高效蒸发器蒸发,耗能大;综合废水采用生物处理,原水COD较高,仅进行一级好氧生物处理耗能大且难以达到排放标准,故需对原工艺进行改造。

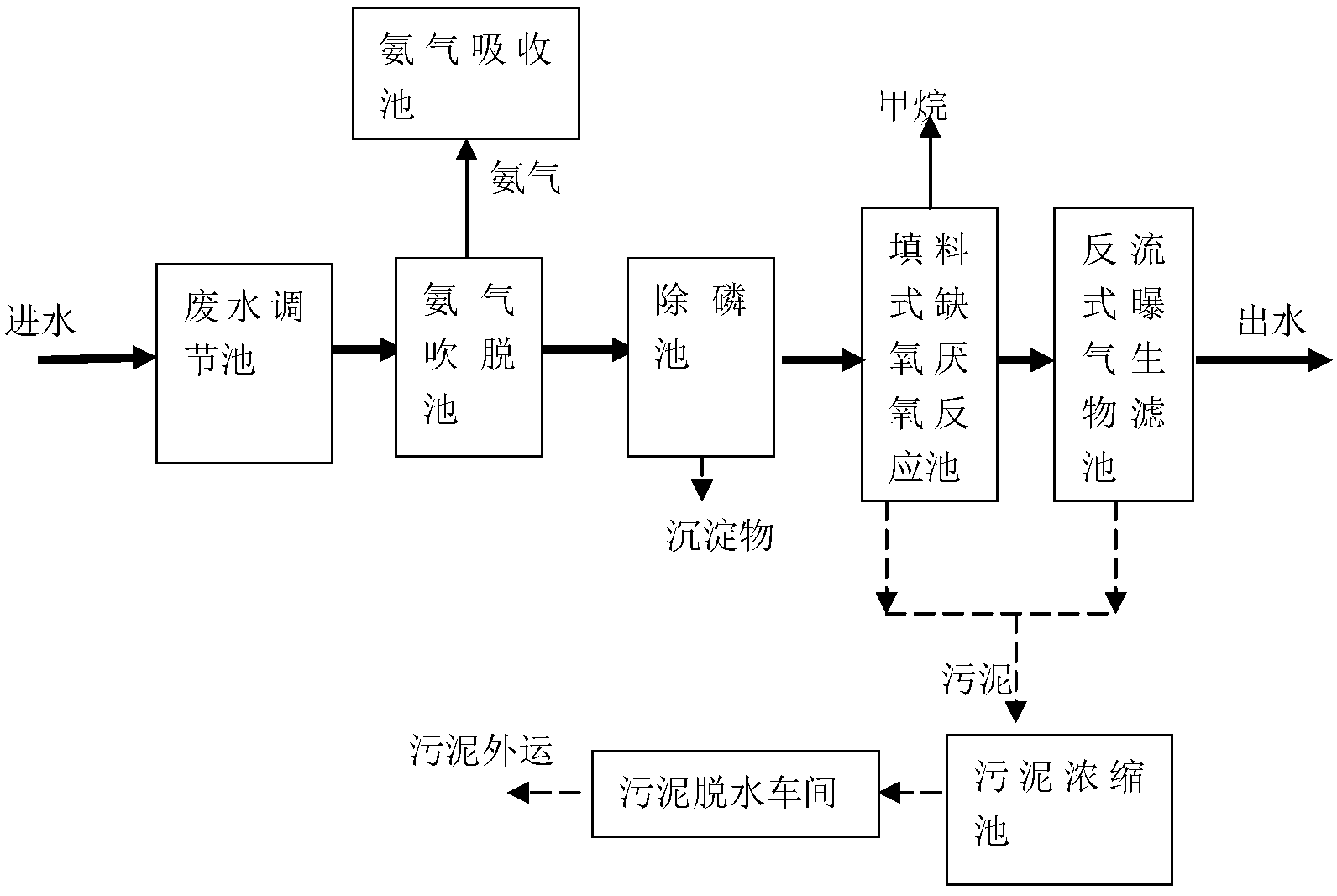

1.2.2改造后工艺流程

将原反应沉淀池1、2改为二沉池,新增MAP反应沉淀池1、2,同时脱氮除磷,投加药剂MgCl2˙6H2O处理效率高且费用低;新增ABR厌氧反应器进行厌氧生物反应,有机物负荷高、耗能少、效率高;将原接触氧化池改为A2/O池,原接触氧化池共有12格,1、2格改为厌氧池,3、4格改为缺氧池、5~12格改好氧池。原曝气系统为穿孔管,1、2格拆除,3~4格保留起搅拌作用,5~12格拆除并新增微孔盘式曝气器,提高氧的利用率,增大对COD的去除效果,同时具备生物脱氮除磷效果。

高磷废水由厂区内管道自流入调节池1,高氨氮废水自流入调节池2,两废水水量按氮磷比例提升至MAP反应沉淀池1,调节pH至9.0~9.5,投加MgCl2˙6H2O,出水进入MAP反应沉淀池2,调节pH,继续投加MgCl2˙6H2O进一步去除氮、磷。MAP反应沉淀池2出水自流进入调节池3与综合废水混合,调节pH为6~9,提升至ABR池进行厌氧反应,提高废水可生化性,去除大部分有机污染物。ABR出水进入A2/O池进一步去除有机污染物,同时生物脱氮除磷,出水进入二沉池,泥水分离后出水达标排放。MAP反应沉淀池1、2的污泥主要为磷酸铵镁,经板框压滤机脱水装袋后可作为肥料进行回收。

>>>>2主要构筑物及设计参数

该项目主要构筑物及设计参数见表2。

>>>>3工程实际运行与结果分析

3.1反应器的启动

(1)ABR启动。ABR池接种污泥来自江西某废水处理厂厌氧污泥,接种时每个隔室的污泥质量浓度>10g/L,启动过程若反应器内污泥浓度不够需及时补充。控制污泥泥龄,定期排放一定老化污泥,确保污泥的活性。启动初期控制有机负荷为0.5kg/(m3˙d),逐步提高,每次提高幅度为0.5kg/(m3˙d),系统适应后(即反应器出水COD稳定在1000mg/L)进行下一次提升,直至达到反应器设计负荷3.0kg/(m3˙d)。有机负荷提升方式为增大反应器进水中生产废水的比例,直至完全为生产废水。经过3个月左右的驯化,污染物去除率维持在80%左右,系统抗冲击能力良好,ABR启动成功。

(2)A2/O池启动。A2/O接种污泥来自江西某废水处理厂好氧污泥,接种量50m3。启动初期,A2/O接入污泥后低负荷间歇运行,闷曝24h,静置2h,出水并入新的废水,重复这一过程至污泥有明显增长。逐渐增大进水负荷,连续运行,好氧池曝气量不变,DO逐渐下降,微生物明显增长,有机物氧化消耗大量DO,启动成功后SV增至30%,MLSS在3000~4000mg/L,系统启动成功,接入ABR反应器出水,正常运行。控制厌氧池、缺氧池pH为7.0~7.5,DO为0.5mg/L;O池pH为7.0~8.0,DO为2~4mg/L;消化液回流比200%,污泥回流比70%。

3.2系统稳定效果分析

经过3个月的调试,各反应器均已成功启动,系统正常运行,出水达标排放。COD、NH3-N、TP、pH均采用标准方法测定。系统均稳定运行后,于2014年5月对水质进行监测,为期1个月。由于MAP反应沉淀池1、2的工作原理一致,运行时控制条件也一致,脱氮除磷效果相差不大,故此处只分析MAP反应沉淀池1的脱氮除磷效果。

MAP反应沉淀池1中NH3-N去除率>85%,TP去除率稳定在95%左右,出水NH3-N、TP分别≤500、400mg/L。再经MAP反应沉淀池2处理后,进入调节池3的废水NH3-N、TP分别稳定在200、30mg/L以下。由表3可知,调节池3有机物浓度较高且波动较大,但经改造后的组合工艺处理后,出水污染物维持在较低水平且水质较稳定,说明改造后的组合工艺有较强的抗冲击负荷能力。综合图3~图4及表3可知,整个改造后的工艺对COD、TP的去除率均在97%以上,NH3-N去除率也在93%以上,出水各项指标均达到化学合成类制药工业水污染物排放标准要求(GB21904—2008)。

>>>>4经济分析

该工程废水处理成本为:人工费0.86元/m3,药剂费6.15元/m3,水电费0.92元/m3,污泥处理费0.67元/m3,其他费用0.12元/m3。废水水量为1350m3/d,处理成本为8.72元/m3。

>>>>5结论

通过前后两套制药废水处理工艺比较,给客户最直观的感受是,经济运行成本将降低40%,最重要的是,制药废水处理氮磷实现达标排放,符合国家此类废水零排放要求。合成制药废水高COD也降到合理水平。处理后的废水最终验收成功,客户对此套处理工艺也是非常认可,并把三期处理工厂的2000吨废水处理也一并交由安峰环保处理。